國內鍛造廠模塊類鍛件的變方向鍛造方法

模塊類鍛件廣泛應用于汽車 制造業、航空、軍工等領域,由于其工作環境惡劣、復雜,使用過程中變形抗力大,所以此類鍛件對內部質量要求較高,按 GB11880 —2008模塊專用標準驗收。該類鍛件在超聲波檢測時,常出現超標缺陷而報廢,其主要原因為該類型鍛件本身的尺寸及形狀特征很難保證其在變形過程中不產生兩向拉應力的存在。

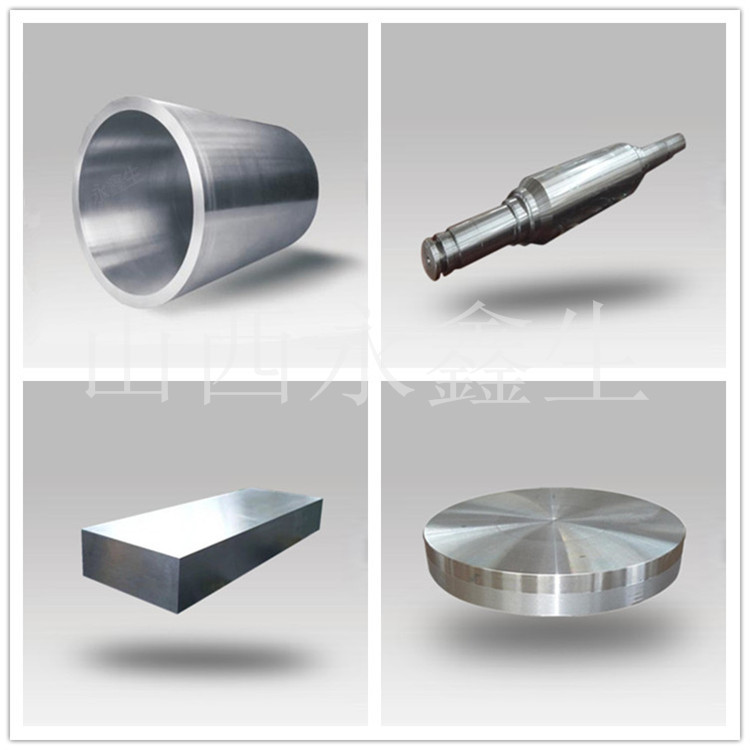

模塊類鍛件尺寸用L(長)xB (寬)xH(高)來標示,其尺寸特征為:L/B>1, B/H>1.3, W>300mm。如果不能想辦法分散 鋼錠中非金屬夾雜物的堆積,在變形過程中夾雜區承受反復的拉 應力容易導致產生夾雜性裂紋。

有關研究表明,使用FM鍛造法是鍛造模塊類鍛件的最佳鍛造方法,能避免變形體內產生兩向拉應力,但實際生產中我公司使用的80MN油壓機很難實施FM鍛造法,根據現有設備能力及工裝情況,為防范產生夾雜性裂紋的產生,對鍛造工藝進行革新。革新后工藝使得大型模塊鍛造可有效避免由于夾雜、偏析等缺陷擴展導致的不合格品,且 由于不使用FM鍛造法,在鍛造設備能力及工裝要求降低的情況 下,保證將鍛件整體鍛透,達到探傷要求,此變形方法對于由于壓機及工裝限制,無法使用FM鍛造法的模塊類鍛件。

原鍛造工藝:鋼錠壓鉗口、 倒棱、氣割水口一鐓粗、拔長一 再鐓粗、拔長一精整出成品。該工藝方法的缺點:經反復鐓粗、 拔長后,在變形體內的應力作用下材料的變形薄弱區,(也就是夾雜密集區)容易產生裂紋或使夾雜擴展成夾雜性裂紋。

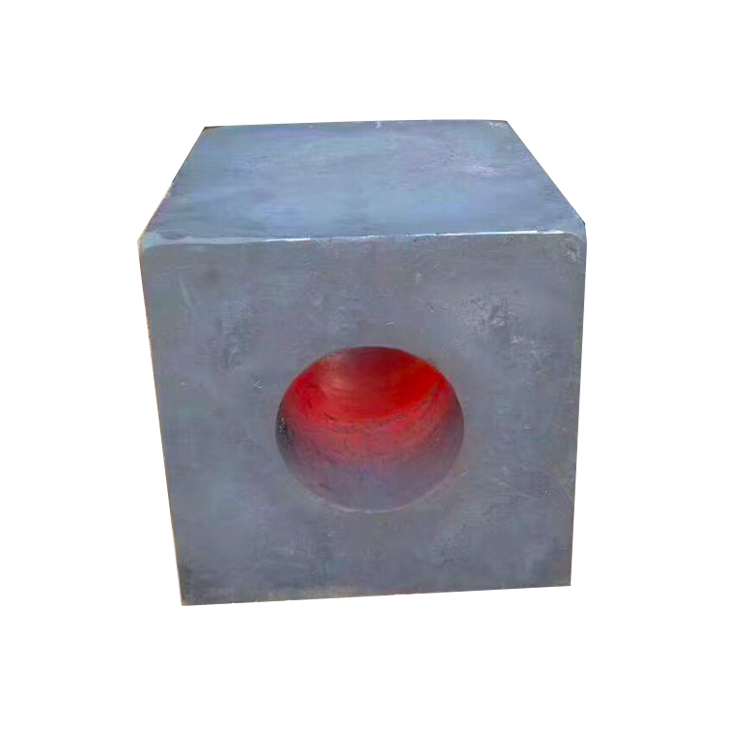

新鍛造工藝:鋼錠壓鉗把、 預拔至四方倒棱、氣割鉗把及水口一鐓粗(一般鐓粗比控制在3左右)一鋼綻橫向拔長一鐓粗一拔長(長度方向與鋼錠長度方向一致)一精整出成品.,該工藝方案的有益處在于:第一,鋼錠的水冒口切除以后,能減少或去掉一部分材料當中的夾雜堆積區,以防止由此出現更多的缺陷。第二,鋼錠鐓粗后的橫向拔長工序由于變形區域的影響有利于分 散鋼徒的夾雜密集分布,使得大部分夾雜浮于鍛件表面。第三,經二次換向鐓粗工序更進一步的將鋼錠中心部位的夾雜往鍛件兩端方向擠出。第四,鐓粗后繼續拔長更有利于分散夾雜物同時也能起到焊合缺陷的作用。